在现成的3D打印机上进行实验理论:一种数据孪生的攻击探测框架

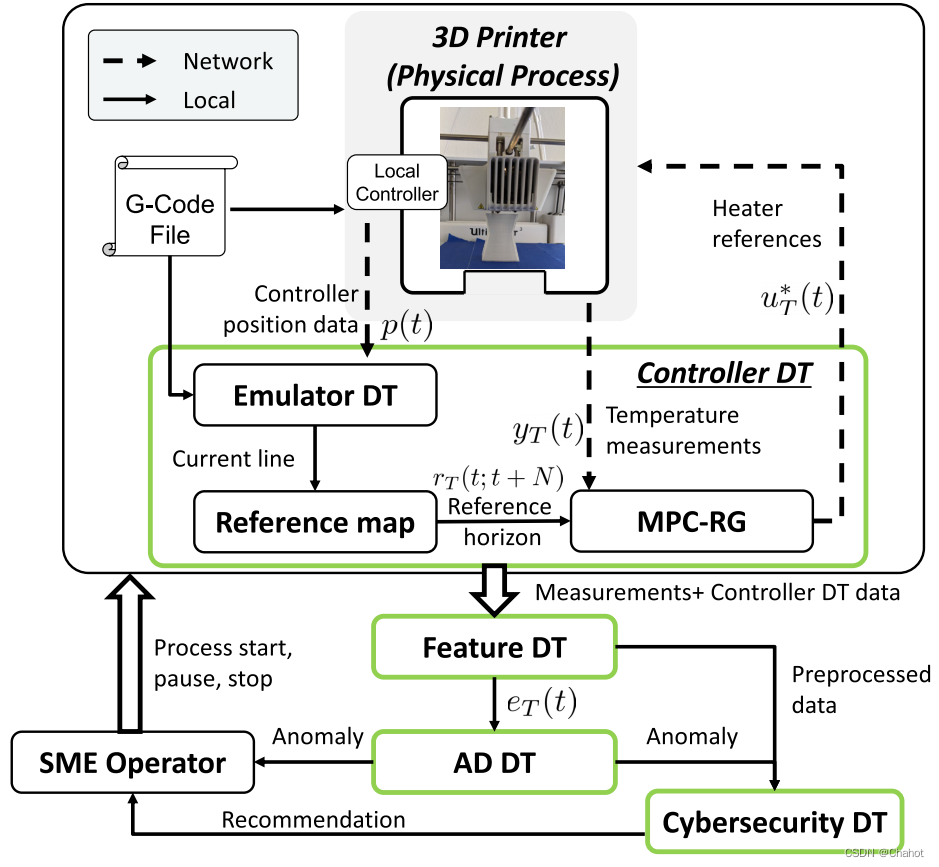

在现成的3D打印机上提供了一种DT中攻击探测框架的DT解决方案的实验演示,作为说明性CPMS资源。通过网络安全DT对打印机正常运行、异常运行和攻击三种情况下的实验数据进行收集和分析,得出攻击检测结果。实验装置概述如下图所示。该实验研究是在现实世界设置中提出的框架的演示。该框架可以用于各种应用程序场景,而不仅仅局限于这里介绍的场景,并且可以作为现有方法的补充。

网络中的控制器DT

对于该实验演示,该实验专注于现成的熔丝制造(FFF) 3D打印机的加热系统。在FFF中,热塑性材料通过带有加热喷嘴的数控挤出机挤压到构建床上。G-Code文件是打印机本地控制器的输入,本地控制器按顺序执行每一行G-Code,在每一层上沉积材料,以自下而上、逐层的方式创建3D几何形状。因此,物理过程是由纯网络输入操作的。

-

动机:在所需的温度范围内加热沉积材料对挤压过程至关重要。本地控制器包括一个比例积分导数(PID)回路,确保对G-Code文件规定的温度参考rT (t)进行鲁棒跟踪,然而,由于几个原因,对打印温度的动态更新是感兴趣的。动态调整打印温度可以大大提高尺寸性能,以及材料的层间附着力和零件强度。为了实现这样的应用,该系统的作者实现了一个网络控制器DT,它根据工程师为特定打印过程设计的参考图来调整3D打印机的打印温度。加热器输入在网络上的运行时通信会导致潜在的网络攻击漏洞,可能导致打印部件或机器本身的故障。为此,我们演示了我们的框架如何在预期异常的情况下为控制器物理过程启用基于DT的网络安全解决方案。

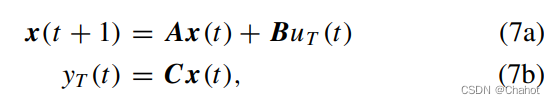

2)控制器实现:由于我们不能直接访问打印机中的喷嘴加热器,需要对闭环加热系统(即由本地控制器控制的加热器)进行建模,并开发模型预测控制器(MPC)方案来规定加热器参考,以便系统输出yT (t)跟踪参考温度rT (t)。为了实现控制器,加热系统被建模为离散时间二阶线性时不变(LTI)系统:

其中系统矩阵A∈R2×2, B∈R2×1由C =[1 0]的闭环加热系统阶跃响应确定。我们将控制输入限制定义为U =[160,220]◦C。然后,MPC控制器的目标是以后退视界的方式解决以下优化问题

其中,我们将Q, R, P作为正定矩阵, ∣ ∣ x ∣ ∣ Q 2 = x T Q x ||x||^2_Q=x^TQx ∣∣x∣∣Q2=xTQx, x r x^r xr和 u T r u^r_T uTr分别作为状态和控制输入参考, x ^ ( T ) \\hat x(T) x^(T)作为当前状态估计,N作为控制器水平, u = u T ( t ) , u T ( t + 1 ) , … , u T ( t + N − 1 ) u = {u_T(t), u_T (t + 1),…, u_T (t + N−1)} u=uT(t),uT(t+1),…,uT(t+N−1)。我们使用相应的离散时间代数里卡蒂方程(DARE)的解来定义权重矩阵P.参见类似的MPC实现。我们用 u ∗ u^* u∗表示(8)的最优解。当控制器通过网络在物理系统上实现 u T ∗ ( t ) u^*_T (t) uT∗(t)后,优化(8)在具有更新过程数据的更新范围内求解。我们使用标准卡尔曼滤波观测器更新来估计测量的当前状态 x ^ ( T ) \\hat x(T) x^(T),为了简洁,这里省略了公式。 -

参考处理: 如式(8)所示,控制器在时域内操作。然而,在打印机上执行的G-Code引用本质上是基于空间和事件的。为了纠正这种不匹配,我们利用仿真器DT通过分析G-Code文件来模拟打印过程。在运行时,Emulator DT从本地控制器查询四个轴的位置数据(如挤压机头的x、y、z位置以及挤出(E)轴的位置)p(t)∈R4。然后,模拟器DT利用p(t)来估计打印机执行的g代码的当前行。对于我们的案例研究,我们在打印过程中每五层使用205°C和210°C之间交替的温度参考。

攻击与异常操作场景

在该案例研究中,我们考虑两种攻击场景和两种异常场景。

1)异常:考虑两种类型的异常:

A1:第一种异常是由于在挤压机头上使用冷却风扇引起的。风扇增加了挤出机喷嘴上的气流,从而降低了其温度。冷却效应是控制器不知道的外生扰动,会导致温度测量异常。

A2:第二个异常是供暖系统性能的下降。随着加热系统的使用时间的推移,其组件会经历热磨损和机械磨损,这导致系统响应比给定温度参考 r T ( t ) r_T(t) rT(t)的预期响应更慢(就稳定时间而言)。由于这种影响在很长一段时间内(使用几个月)逐渐发生,我们通过更新本地控制器增益来模拟退化,以故意减慢本地加热系统的闭环响应。

如图5所示,异常检测(AD) DT是对温度误差 e T ( t ) = r T ( t ) − y T ( t ) e_T(t) = r_T(t)−y_T(t) eT(t)=rT(t)−yT(t)进行基于阈值的限检过程,即AD-DT检查误差是否大于预定义的阈值水平 β A D ∈ R + β_{AD}∈R_+ βAD∈R+,即|eT (t)| >β广告。 β A D β_{AD} βAD的值由设计人员根据预期的系统响应特性(例如,预期的最大温度误差、鲁棒性裕度等)预先设定。

2)攻击:由于DT框架仅通过网络与打印机通信,因此测量信号容易受到攻击。请注意,通过网络对测量信号的攻击是网络通信的漏洞,而不是DT本身的漏洞。因此,本案例研究中的攻击场景类似于受控系统文献中广泛研究的网络攻击。我们在上述网络攻击的背景下使用DT框架来检测和区分它们与预期的异常。为了模拟网络对测量的攻击,我们考虑两种攻击类型为 y T ( t ) + w ( t ) y_T(t) + w(t) yT(t)+w(t),其中w(t)是我们对测量实现的攻击信号:

T1:对测量信号注入一个恒定的偏移量,例如,对于某个c1∈R, w(t) = c1。

T2:向测量信号注入一个时间循环信号,例如,对于某c2∈R, w(t) = c2 sin(t)。

在本案例研究中,作者重点关注危及温度测量 y T ( t ) y_T(t) yT(t)是攻击。不考虑从控制器DT到3D打印机的加热器参考输入 ( u T ( t ) ∗ ) (u_T(t)^∗) (uT(t)∗)传输的攻击。然而,我们注意到,通过考虑来自系统的相应测量和信号,可以在案例研究设置上实现各种攻击类型。

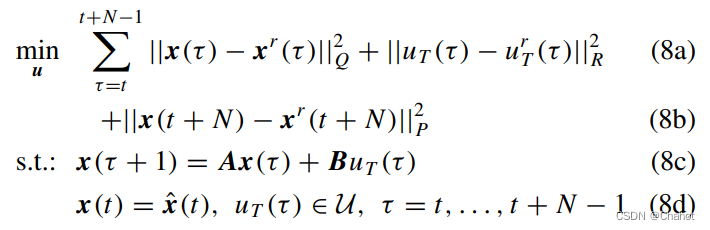

备注:请注意,该方法不会根据攻击的恶意或非恶意意图来区分攻击。在本工作范围内,我们只对攻击对系统的输出可测量效果感兴趣。因此,我们根据常见的网络攻击类型,提出了两种攻击场景,对实验系统具有两种不同的可测量输出效果。在本节结束时,我们进一步讨论了如何通过我们提出的框架实现文献中各种制造资源的不同攻击场景。虽然我们将本研究中的两种攻击作为常见网络攻击的实例,但它们可以代表许多其他攻击类型的可测量输出。例如,考虑到上图中给出的示例,物理系统上受损的传感器或由于误校准而导致错误测量读数的升级错误可能导致类似的输出可测量效果。

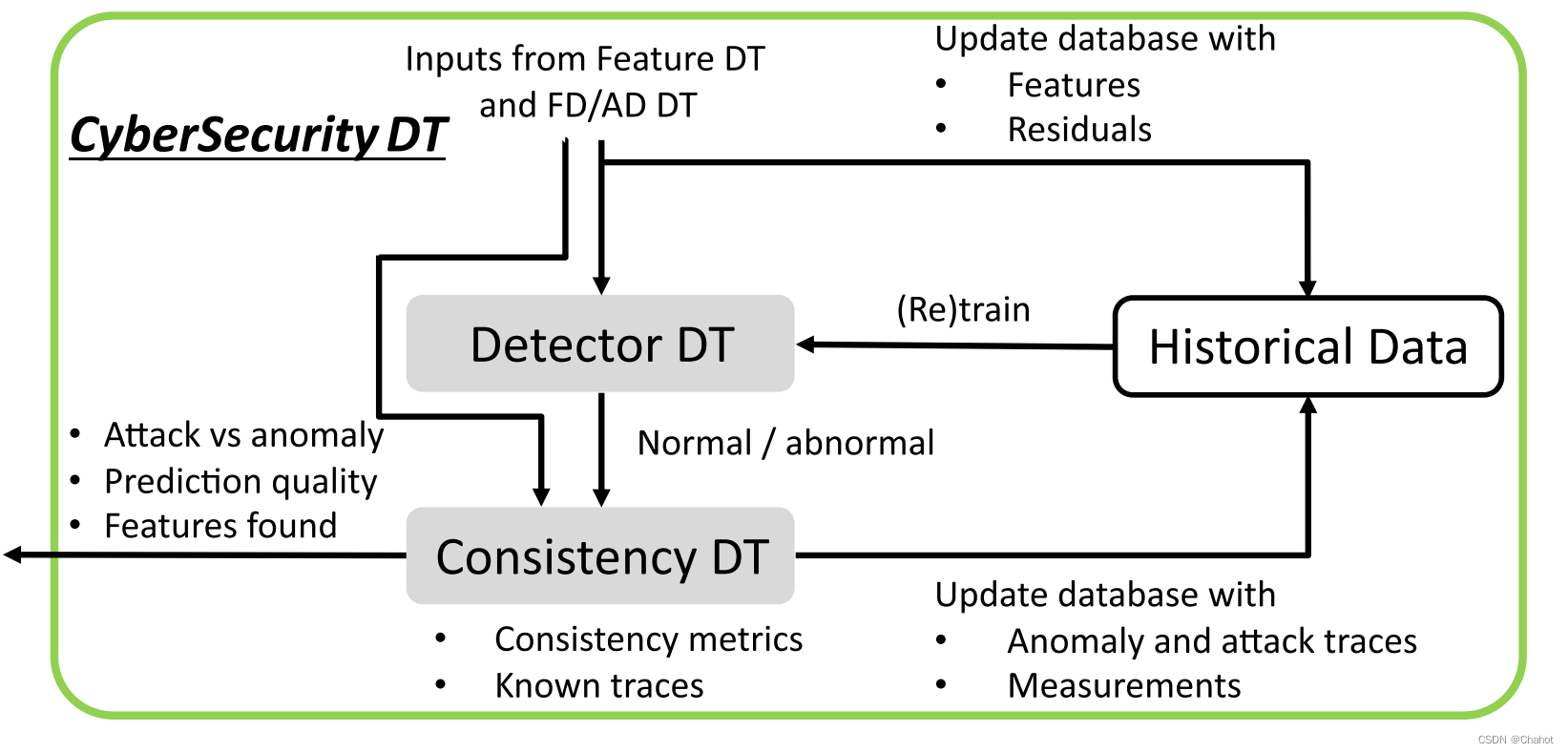

网络安全DT

按照上岗图所示的架构,网络安全DT用于异常检测和一致性检查。在本节中,我们提出了网络安全DT的建议实现,并请读者参考前面的部分,讨论如何将文献中的其他解决方案作为提议的DT框架的一部分实现

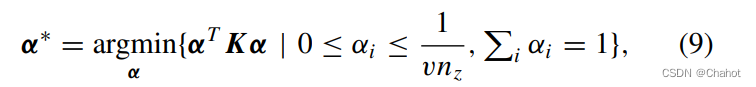

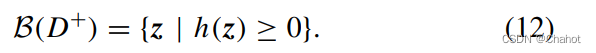

探测器DT:温度参考每五层在两个设定值之间交替。我们利用两个单类支持向量机(OSVM),在两个设定值处对过程的正常行为进行建模,每个设定值一个。OSVM使用对应于同一类的训练数据,也称为正训练样本,例如正常操作下的测量值。我们将训练数据表示为 D + = z 1 , z 2 , … , z n z D^+ = {z_1, z_2,…, z_{n_z}} D+=z1,z2,…,znz,其中zi∈Z表示单个测量值。利用映射φ: Z→F, OSVM通过以下优化来训练它的数据边界

其中 α = [ α 1 , … , α n z ] α = [α_1,…, α_{n_z}] α=[α1,…,αnz]是决策变量,v∈R+是用户定义的正则化参数, Q [ i , j ] = k ( z i , z k ) = φ ( z i ) ⋅ φ ( z j ) Q[i, j] = k(z_i, z_k) = φ(z_i)·φ(z_j) Q[i,j]=k(zi,zk)=φ(zi)⋅φ(zj),其中 k ( z i , z k ) k(z_i, z_k) k(zi,zk)表示核函数,核函数由点积 φ ( z i ) ⋅ φ ( z j ) φ(z_i)·φ(z_j) φ(zi)⋅φ(zj)给出。最优阈值计算为

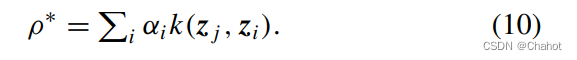

一类分类的决策函数为

进一步,我们将OSVM的训练模型表示为

如果我们有一个样本 z ∈ B ( D + ) z∈B(D^+) z∈B(D+),检测器DT预测该样本是正常的,否则是异常的。注意,如果我们只在测量输出y(t)上训练,我们可以使用φ = ψ,其中映射ψ是前面给出的。对于我们的实现,我们利用输出测量来训练我们的OSVM,即 z t = y T ( t ) z_t = y_T(t) zt=yT(t)。为了收集训练数据 D + D^+ D+,我们在给定的设定值温度下运行过程(用 T 1 s T_1^s T1s和 T 2 s T_2^s T2s表示),MPC在闭环中提供加热参考。我们在两个不同的设定值上训练两个OSVM,用 D + ( T 1 s ) , D + ( T 2 s ) D^+(T_1^s),D^+(T_2^s) D+(T1s),D+(T2s)表示,将两个模型评估为 B 1 : = B ( D + ( T 1 s ) ) 和 B 2 : = B ( D + ( T 2 s ) ) B1:= B(D^+(T_1^s))和B2:= B(D^+(T_2^s)) B1:=B(D+(T1s))和B2:=B(D+(T2s))。

为了处理被控制的暂态行为,我们利用线性系统模型(7)的解映射φ。由于网络安全DT提供了来自控制器DT的数据,当系统被驱动到一个新的设定值时,离散时间指标被跟踪为 t = n s p t = n_{sp} t=nsp。然后,通过查询先前输入的序列 u = u T ∗ ( t − 1 ) , u T ∗ ( t ) , … , u T ∗ ( t − n s p ) u = {u^∗_T(t−1),u^∗_T(t),…, u^∗_T(t−n_{sp})} u=uT∗(t−1),uT∗(t),…,uT∗(t−nsp),检测器DT通过使用状态估计 x ^ \\hat x x^来评估预测状态 x ˉ ( t − n s p ) \\bar x(t−n_{sp}) xˉ(t−nsp)(见式4)。由于OSVM是在输出测量上训练的,我们进一步得到相应的投影输出测量为 y ˉ ( t − n s p ) = C x ( t − n s p ) \\bar y(t−n_{sp}) = Cx(t−n_{sp}) yˉ(t−nsp)=Cx(t−nsp)。如果我们有 y ˉ T ( t − n s p ) ∈ B i \\bar y_T(t−n_{sp})∈B_i yˉT(t−nsp)∈Bi,其中i表示对应的先前设定点,则检测器DT预测当前状态估计 x ˉ ( t ) \\bar x(t) xˉ(t)是正常的,否则是异常的。

异常检测检测条件为 y ˉ ( t − n s p ) ∈ B i \\bar y(t−n_{sp}) ∈B_i yˉ(t−nsp)∈Bi。如果Bi的体积太大(在多维意义上),则某些受攻击过程测量的投影可能仍在Bi范围内,从而导致假阴性。在这种情况下,可以使用其他模型来改进检测器DT的异常预测,以改善假阴性。

一致性DT:

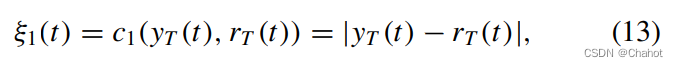

作者提出了一种利用有关受控物理过程的专业知识设计的一致性DT。通过在框架中包含控制器DT,我们获得了关于闭环控制下预期系统行为的额外信息。也就是说,控制器(8)在完美的模型和状态知识下提供近无偏移跟踪。由于模型(7)以及状态估计中存在固有的不确定性,因此我们期望控制器具有较小的稳态跟踪偏移(在规范意义上),我们通过实验对其进行评估(该偏移的过近似值用δ1表示)。然后我们定义一个一致性度量:

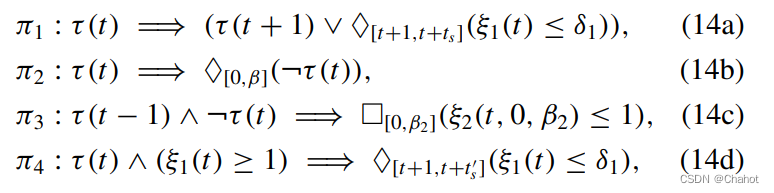

为我们提供了输出测量剩余信号的范数。对于一致的物理系统,残差应该收敛到经验确定的跟踪偏移量的一个邻域,例如,当t→∞时,ξ1(t)≤δ1。然而,监测系统的渐近响应通常是不可行或不可取的。令 τ τ τ(t)∈{0,1}表示一致性度量请求,因此如果AD-DT或检测器DT请求一致性度量,则我们有 τ τ τ(t) = 1,否则 τ τ τ(t) = 0。我们将 ξ 2 ( t , t 0 , t f ) ξ_2(t, t_0, t_f) ξ2(t,t0,tf)定义为另一个一致性度量,用于计算给定时间间隔 t ∈ [ t 0 , t f ] t∈[t_0, t_f] t∈[t0,tf]内的请求数量。我们使用ξ2来定义在状态估计中对瞬态响应具有鲁棒性的规范,这通常是由于过程和数据通信的干扰而产生的。使用STL,监视逻辑为

式(14a)表示每当请求一致性度量时,(即 τ τ τ (t) = 1 = ⊤);要么在下一个时间步长(t + 1)中再次请求一致性度量,要么温度误差范数最终收敛于ts时间步长内的跟踪偏移δ1。同样,(14b)要求无论何时要求一致性度量,即测量异常,新测量应该在下一个β时间步中最终正常,其中β的值是根据先前的过程数据经验确定的。接下来,(14c)要求无论何时输出测量变为正常(即,在前一个时间步中发出请求,而不是在当前时间步中发出请求),它应该在基于ξ2一致性度量的下一个β2时间步中保持这种状态(即,在给定的时间间隔内最多可以有一个一致性度量请求)。可以为各种感兴趣的应用程序开发类似的度量标准。最后,(14d)表示,如果在一致性度量请求时信号存在较大偏差,则信号应在t的时间步长内收敛到δ1极限。请注意,π3和π4可以合并为一个简洁的表示,但为了清晰起见,我们在这里使用两个单独的规范。此外,可以使用诸如ARL之类的统计度量来调优STL监视参数的参数。相反,我们利用在实验装置上收集的经验数据来调整这些参数,因为我们的过程是非平稳的,即受控系统包括参考跟踪MPC,并且存在诱导瞬态动力学的参考变化。

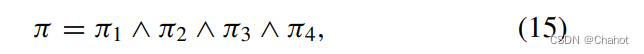

我们如下表示STL规范

满足(SAT)当且仅当(14)中的所有命题都满足(即,它们是⊤)。一致性DT监控过程数据,以检查规范(15)是否符合SAT。监控过程可以在运行时使用健壮的满意度监控技术执行。在这里,我们利用对存储在网络安全DT中收集的过程数据的回顾性分析来执行监控任务。我们期望一个一致的过程在控制器DT实现的闭环控制下具有稳定的输出测量,从而产生SAT。当测量信号受损时,控制器将无法跟踪所需的参考,这会导致温度信号的大跟踪误差或不稳定,从而导致(15)不满足(UNSAT)。

在此过程中,我们根据期望的系统性能作为常数参数来确定参数 t s ′ t'_s ts′的值。但是,由于系统动力学具有动态调整非平凡时间常数,参数 t s t_s ts需要根据 y T ( t ) y_T(t) yT(t)与 r T ( t ) r_T(t) rT(t)不匹配的初始条件。为了评估(14a)中的参数 t s t_s ts,我们利用了 t s t_s ts的用户定义参数映射,该映射是根据专家对先前异常数据的分析确定的。

实现细节

在我们的案例研究中,我们使用了一台带有聚乳酸(PLA)材料的Ultimaker 31 FFF打印机。打印机有一个网络应用程序编程接口(API),允许监控挤出机温度 y T ( t ) y_T(t) yT(t),控制器上的步进电机计数p(t),以及挤压机加热器输入更新 u T ( t ) u_T(t) uT(t)。控制器DT是在个人计算机上使用python实现的。为了在运行时实现Controller DT和打印机之间的可靠网络通信,本案例研究中使用了0.5秒的采样时间。在每0.5秒的周期中,重复控制器DT执行序列,并通过网络向打印机发送一个新的加热器参考 u T ∗ ( t ) u^*_T(t) uT∗(t)。(7)中的线性模型根据执行器延迟进行了调整,使用(8)将执行器延迟近似为10个时间步长。我们收集了(i)没有控制器DT运行的标称系统,(ii)没有攻击或异常的控制器DT的被控系统,(iii)有异常情况的被控系统(A1和A2),以及(iv)有传感器攻击情况的被控系统(T1, T2)的实验时间序列数据。为了实验实现目的,我们将收集的时间序列数据重播到网络安全DT中,以离线方式进行异步数据分析。采用这种方法是为了避免由于可能的运行时执行问题而导致的结果中的任何计算错误,并说明框架中的各种DT如何在不同的时间尺度上运行。值得注意的是,网络安全DT的同步实现在实践中与我们的方法表现相当,因为在我们的实验方法中,我们没有改变网络安全DT与框架中其他DT的交互方式。本案例研究中使用的实验数据可在补充材料中找到。

结果分析

在本节中,我们介绍了实施所提出框架的实验研究结果。本节中的数字是针对各种异常和攻击而多次运行打印过程的结果。因此,过程上的时间轴并不能说明单个打印过程的时间,而是显示动态行为的时间尺度。

1)检测器DT性能:

当控制器DT运行时,我们使用标称过程数据来训练两个温度设定值 t 1 s t^s_1 t1s = 205◦C和 t 2 s t^s_2 t2s = 210◦C的OSVM。我们在初始的OSVM训练中使用径向基函数核。(4)中的瞬态分析对模型不匹配很敏感,这会导致正常数据轨迹的误报。因此,我们分析了OSVMs在标称过程测量和瞬态响应上的性能,通过扰动它们的数据边界来提高它们的健壮性。我们根据检测器DT对历史数据的性能来扰动边界,以减少误报(例如,包括在训练集D中已知为正常但被检测器DT预测为异常的历史数据点)。该过程以降低灵敏度为代价减少检测器DT的假阳性率。扰动过程的设计使得鲁棒OSVM的结果边界是原始训练时OSVM的过度近似。

为了弥补由于扰动过程而导致的检测器DT灵敏度降低的问题,我们利用额外的OSVM来提供之前说明的备注中出现场景的解决方案。我们针对常规数据点的鲁棒OSVM解决方案的特征训练了两个新的附加OSVM(每个设定值一个)。在上图中,使用这些新的附加OSVM的检测器DT的输出表示为Robust OSVM+,在随后的图中使用指示+来比较两种不同的Robust OSVM解决方案。为了训练鲁棒OSVM+,我们在正常数据集上提取鲁棒OSVM解决方案的三个特征:

•具估计的均方根误差(4)

•自上次设定值经过的时间

•绝对估计误差 ∣ y ˉ T − y T ∣ |\\bar y_T−y_T | ∣yˉT−yT∣

正常数据集提取上述三个数据,并作为鲁棒OSVM解决方案。我们将鲁棒OSVM预测为正常的数据点通过鲁棒OSVM+传递,以进行额外的分析并提高检测器DT的性能。

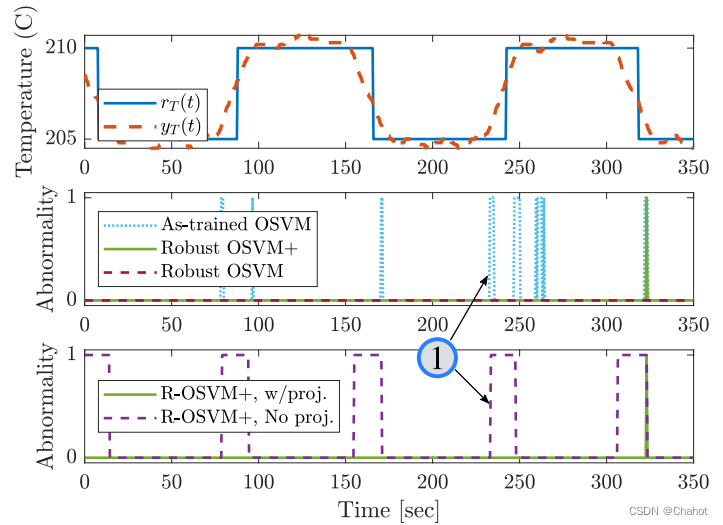

上图展示了在正常流程数据上更新了健壮数据边界的Detector DT的性能。上图显示了该工艺的温度读数和参考温度。中间的图显示了使用As-trained OSVM、Robust OSVM和Robust OSVM+进行预测的比较。我们观察到,训As-trained OSVM导致中间图的假阳性率很高,图上标注了1。中间图中的健壮OSVM+解决方案的灵敏度略有提高,但仍然拒绝大多数as训练的OSVM假阳性。我们展示了灵敏度的提高, 与鲁棒OSVM相比,提供了更好的攻击检测性能。

在上图的底部图中,利用鲁棒OSVM+ (R-OSVM+)过程说明了(4)中给出的投影方法的重要性。没有投影的输出(R-OSVM+, No proj.)有过多的误报,在图上注释为1,因为它将所有瞬态响应预测为异常数据点。值得注意的是,我们提出的在受控瞬态响应期间进行异常检测的方法在我们的实验设置中具有最小的误报。数据跟踪(R-OSVM+, w/proj.)正确地将进程的瞬态行为识别为正常行为,并且具有最小的误报(例如,底部图中每次≈225秒的一个峰值)。

2)网络安全DT性能:

在这里,我们分析了网络安全DT在我们的案例研究中考虑的攻击和异常情况下的性能。所有的图形都有矩形围绕某些轴标签,表示在图中所示的信号的接地真相。此外,我们在图表上提供编号注释,以突出我们在文本中提供的一些讨论点。

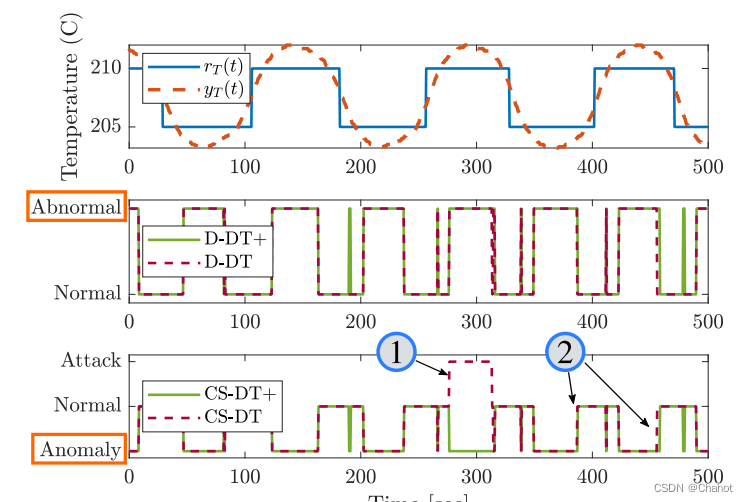

上图显示了A2异常情况下的检测器DT和网络安全DT输出。在顶部的图中,我们看到系统响应由于本地控制器参数的变化而改变。具体来说,系统响应比控制器中的模型所预期的要慢。因此,由于控制器具有较大的模型失配,温度信号明显超过或低于参考信号,如顶部图中的过程响应所示。检测器DT预测整个过程中的异常,并从一致性DT请求一致性度量。在中间的图中,我们看到稳健OSVM+与稳健OSVM的效果,其中预测的异常在两种情况下略有不同。由于异常,整个图7中的数据点都是异常和异常的,这是由坐标轴标签中的矩形表示的。检测器DT识别在设定点期间和设定点之间的瞬态响应期间的部分异常如图中所示。系统的瞬态响应与正常情况相似,这导致检测器DT在瞬态响应的部分时间内预测正常输出。

由于过程没有受到攻击,我们看到温度输出仍然围绕参考轨迹有界,因此网络安全DT的预测是正常的,温度信号开始向参考收敛。在图7的底部图中,我们看到,对于检测器DT识别的异常预测,网络安全DT正确地识别了信号中的异常。此外,我们还看到,鲁棒OSVM由于其在异常检测方面的灵敏度降低,导致了网络安全DT的假阳性,这可以在图7的底部图中看到,注释为1。相比之下,健壮的OSVM+没有假阳性(例如,所有的预测要么异常,要么正常)。与图7所示的情况类似,对于我们收集的所有实验数据,网络安全DT能够正确检测到异常A1。

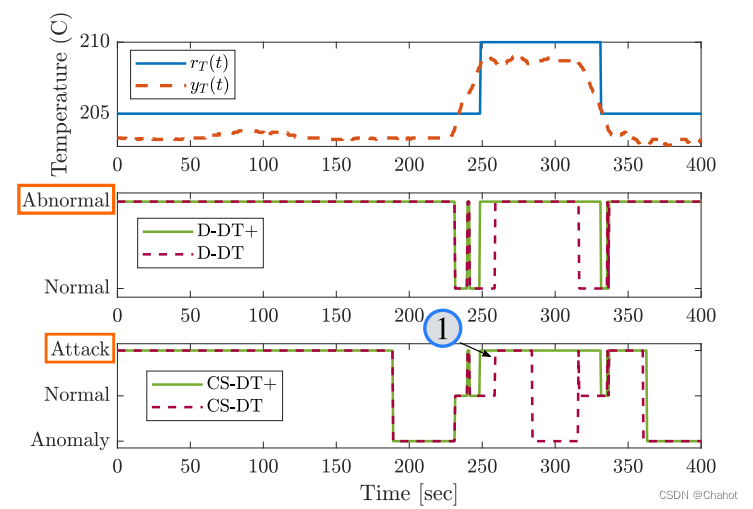

上图显示了攻击案例T1的检测器DT和网络安全DT输出。由于对系统的攻击,控制器在偏离期望设定值的偏移处稳定温度输出。中间的图显示了两个OSVM程序的异常预测。与稳健OSVM(用D-DT表示)相比,稳健OSVM+具有更好的异常预测(用D-DT表示)。使用一致性测量和STL监控,一致性DT分析测量结果并识别信号中的偏移。在上图底部图中,我们看到网络安全DT从过程中识别对不一致测量的攻击。在过程中的瞬态期间,信号的行为与标称瞬态行为一致,这导致网络安全DT预测正常测量。底部图上的注释1突出了CS-DT的攻击预测,与CS-DT+输出使用Robust-OSVM+相比,CS-DT更晚,更不一致。我们清楚地看到,检测器DT中的鲁棒OSVM+提高了异常检测,从而提高了网络安全DT的攻击检测性能。

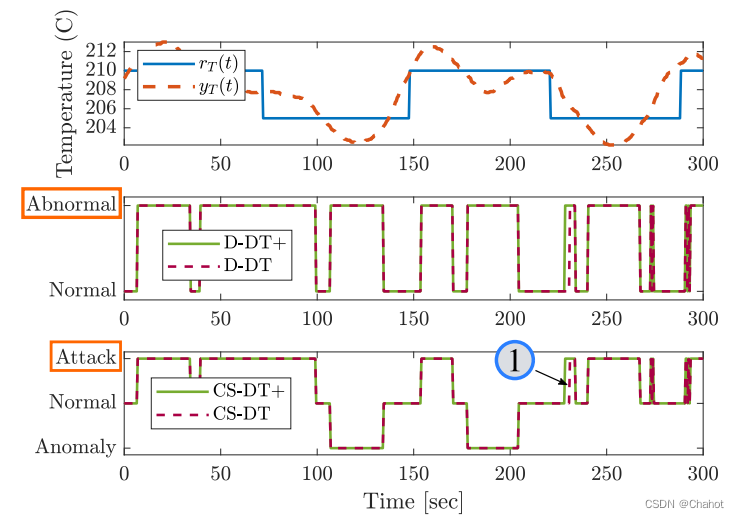

上图显示了攻击情况T2的检测器DT和网络安全DT输出。由于对系统的攻击,控制器无法将系统稳定到可以在顶部图上观察到的任何参考温度。因此,温度测量值波动不规则,导致检测器DT在大多数时间检测到异常,如图中所示。一致性DT使用一致性度量和STL监视,分析由于AD-DT和检测器DT请求而产生的度量。在底部图中,我们看到网络安全DT从过程中识别对不一致测量的攻击。重要的是要注意,在测量信号与标称过程的瞬态响应或异常过程的异常信号相似时,网络安全DT会在数据流中发现正常或异常的测量。底部图上的注释1显示了与Robust OSVM+相比,Robust OSVM遗漏的阳性。虽然在这种情况下,鲁棒OSVM+的效果减弱了,但我们仍然看到,与鲁棒OSVM相比,鲁棒OSVM+提供了稍好的攻击检测性能。在100 - 150秒和170 - 210秒之间的异常预测表现出与异常情况A2相似的行为,这导致网络安全DT在这些时间间隔内预测异常而不是攻击信号。如前所述,针对系统的攻击建议将与攻击分类器(SME或其他数据分析DT)共享,以便进行进一步分析。

讨论

本节的结果表明,网络安全DT识别整个信号的不一致性,从而预测信号最有可能受到损害,即攻击。此外,当将异常信号和攻击信号互换使用时,网络安全DT能够正确分析和识别对系统的攻击,而无需调整参数或重新训练模型。由于我们实现一致性监控的STL规范的方式,我们已经观察到一些被攻击的信号部分被遗漏或被识别为异常,特别是在设定值变化周围。这是框架设计中的一个重要权衡,我们倾向于在流程处于正常状态(没有异常或攻击)时提供健壮性。增材制造过程通常需要几个小时来制造3D对象。因此,错误警报可能会导致流程过早停止,代价可能很高(例如,在几个小时的打印作业结束时,由于错误警报而造成的时间和材料损失)。因此,我们的设计旨在减少物理过程中的假警报。对于那些错过攻击的代价远高于过早停止进程的进程,可以使用允许更高误报率的各种扩展。在本案例研究中,我们演示了网络安全DT的一种可能实现,利用OSVM检测器与STL一致性检查相结合。如前所述,由于其模块化和灵活的设计,可以在我们的DT框架中使用文献中的其他几种方法。将该框架与文献中的其他框架进行比较,我们注意到许多现有的工作都集中在异常或攻击检测上。因此,单独实现,我们的方法在检测和区分攻击与异常方面将优于这些方法。此外,在我们提出的框架中,我们没有限制动态系统或适用的控制器来导出中提出的统计条件,而是概述了一个可以根据具体需要灵活开发的DT框架。与现有文献相比,该框架展示了一个具有动态变化参考的基于优化的控制器,以说明提出的DT框架的通用性和灵活性。对攻击检测结果的一个重要观察表明,考虑锁存进程检测可以提高检测性能。在我们提出的工作中,所有的检测都是通过将数据点与预期的正态边界进行比较来进行的;然而,通过将流程的状态合并为异常、正常或受攻击,可以开发进一步的方法来查看从一种状态到另一种状态的转换。这种检测方法可能需要额外的建模和数据分析,并且将是本工作中提出的框架的扩展。

该框架在其他研究中的可用性

在这个案例研究中,提出框架在一个现成的3D打印机上的效用。该框架能够以最小的修改适应各种CPMS。在本节中,我们将简要讨论其他一些文献中的例子以及我们的框架如何使工具能够在实践中实现它们。该检测和一致性DTs需要一定程度的知识(基于物理和SME的知识)来设计给定的度量和DTs,并具有必要的传感器来测量攻击的效果。然而,在许多实际情况下,例如基于物理的检测方法的广泛类别,这并不是一个限制。此外,一致性特征可以使用数据驱动的分类和模式匹配方法从过去的数据中学习,从而减少了在设计一致性DT时对SME知识的需求。由于本研究对输出可测量攻击感兴趣,我们假设在给定的CPMS中有必要的传感器可用。