PCB阻抗误差控制在5%,究竟有多难?

众所周知,阻抗控制是我们做高速设计最基本的原则。目前常规的板厂会把阻抗控制在10%的误差,不少朋友就会有疑问,为什么是10%?理论上误差肯定是越小越好,所以为什么不能进一步的把常规控制能力推到8%,甚至5%呢?

理想固然美好,但现实难免“残酷”。影响PCB走线的阻抗的因素有很多,主要有铜线的宽度、铜线的厚度、介质的介电常数、介质的厚度、阻焊的厚度等。因此,想把阻抗误差做小,需要在PCB加工过程中,对以上诸多因素的误差都要控制得非常好,最终的阻抗误差才会小。

但从PCB加工工艺一步一步往下去看,你会发现,几乎每一个流程都会对传输线阻抗控制产生误差,有的流程还充满随机性,因此10%这个数值是板厂综合到各种误差之后得出来的一个能够实现的比较优的数值了。而8%甚至5%,是非常难做到的。

难点1:玻纤效应

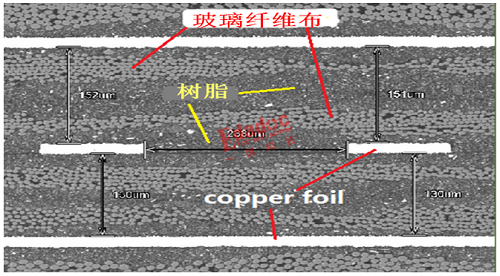

从PCB切片就可以看到,PCB介质(无论是core还是PP片)都是由两部分组成的,包括了玻璃纤维布(玻纤布)和树脂。其中玻纤布就像骨架,起增加强度和支持的作用,树脂就像胶水,起到粘合的效果。

什么是玻纤效应呢?玻纤效应是由于玻纤布和树脂的介电常数不同而引起的。一般来说,玻纤布的介电常数是6左右,而树脂比较低,一般在2-3之间。这个时候差分线处在玻纤布哪个位置就显得非常重要:落在空窗和落在布上,相应的阻抗差异较大,进而引起阻抗误差。

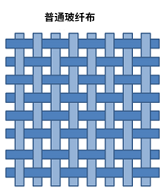

普通玻纤布的结构:存在空窗

玻纤效应对阻抗的影响主要是因为走线可能会落到空窗上,也可能会落在玻纤布上,由于两者介电常数有差异,因此表现出来的阻抗肯定就有差异了。

而在实际生产中,走线会落到空窗上,还是落在玻纤布上,是充满随机性的,因此这里引起的阻抗误差不可控。

难点2:线宽/线厚精度误差控制

线宽是影响阻抗的重要因素之一:线宽越大,阻抗越小。在PCB生产过程中,需要把线宽控制在10%的公差内,才能较好达到阻抗控制要求。同样的,线厚(铜厚)也是影响阻抗的重要因素之一:铜厚越大,阻抗越小。

但在实际生产中,线路精度控制不好,阻抗偏差大是很多PCB厂家最常见的问题。想要控制好线路精度,PCB厂家就必须拥有高品质的线路曝光机和真空蚀刻机。为保证线宽尽量一致,板厂还需要根据蚀刻侧蚀量、光绘误差、图形转移误差,对工程底片进行工艺补偿,以达到线宽/线厚的要求。

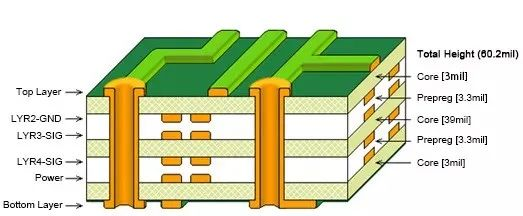

难点3:介质厚度控制

增加介质厚度可以提高阻抗,降低介质厚度可以减小阻抗。

不同的固化片有不同的胶含量与厚度,因此板厂需要精确了解板材本身的介质厚度;同时,板材压合后的厚度与压机的平整性、压板的程序有关。所以,板厂想要控制介质厚度,关键在于工程设计、压板控制、来料公差等方面。任一流程出现问题,都会影响板子最终的阻抗误差。

特别是高多层阻抗板,压合流程非常关键。因为PP介质层在高温压合下会呈现出流胶状态,这个时候,对于压合的温度,工艺,校准控制非常关键,否则成品介质层的厚度偏差会严重影响阻抗值的精度。

难点4:阻焊厚度控制

一般情况下,印上阻焊会使外层阻抗减少,因此在控制阻抗误差时会考虑到阻焊的影响。正常情况下,印刷一遍阻焊可使单端下降2Ω,可使差分下降8Ω;印刷两遍下降值为一遍时的2倍;当印刷三次以上时,阻抗值不再变化。

结语

影响阻抗误差的因素有很多,其中有的加工因素更是具有随机性,这便是阻抗误差难以做到5%的原因。因此,对一个产品的开发,可能更重要的不是从加工流程上去执着于10%、8%甚至5%的阻抗加工误差,而是把目光转到:从PCB上更优化的设计去获取更多的系统裕量,以抵抗加工误差。